Lean Six Sigma to metodologia łącząca zasady Lean i Six Sigma w celu poprawy wydajności i jakości procesów. Lean koncentruje się na ograniczaniu działań, które nie tworzą wartości dla klienta, natomiast Six Sigma ma na celu ograniczenie zmienności i poprawę jakości produktów lub usług. Połączenie tych dwóch podejść tworzy wartość szybciej i efektywniej, minimalizując koszty i poprawiając zadowolenie klientów.

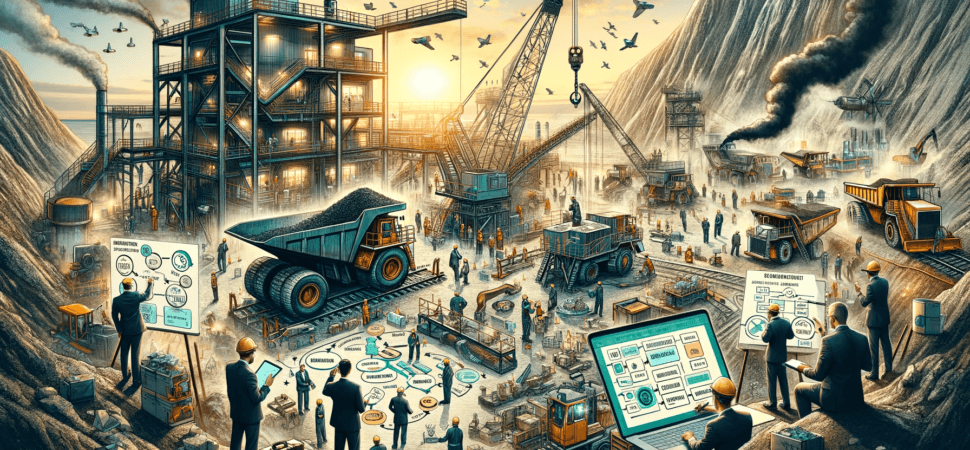

Ze względu na ciągłą niepewność i zmienność w branży wydobywczej spowodowane zmiennym popytem, cyklicznymi cenami i spadkową tendencją rentowności wydobycia, niezwykle ważne jest, aby przedsiębiorstwa wydobywcze zidentyfikowały i wdrożyły strategie mające na celu ciągłą redukcję kosztów przy jednoczesnej poprawie efektywności operacyjnej. Przemysł wydobywczy jest uzależniony od cen surowców, które często są niestabilne. Kiedy ceny są wysokie, firmy produkują więcej, co zwiększa koszty. Kiedy jednak ceny są niskie, firmy skłaniają się do obniżania kosztów (zwolnienie pracowników, tymczasowe wstrzymanie pracy itp.). Lean Six Sigma to metoda, która może pomóc zmniejszyć wpływ tej zmiany cen i uniknąć zwolnień i zamykania zakładów, aby przez cały czas zachować rentowność.

DLACZEGO LEAN SIX SIGMA W SEKTORZE WYDOBYWCZYM?

Lean Six Sigma w górnictwie oferuje znaczne korzyści. Optymalizuje wykorzystanie sprzętu, zwiększa produkcję, skraca czas realizacji i poprawia bezpieczeństwo na terenach górniczych. Ponadto przyczynia się do optymalizacji zużycia energii i ograniczenia wpływu na środowisko.

Zasady Lean Six Sigma doskonale sprawdzają się w sektorze wydobywczym. Identyfikując i eliminując marnotrawstwo, takie jak nadprodukcja, czas oczekiwania, niepotrzebny transport i wady jakościowe, przedsiębiorstwa wydobywcze mogą poprawić swoją rentowność i konkurencyjność. Ponadto Lean Six Sigma zachęca do zaangażowania wszystkich interesariuszy firmy w poszukiwanie ulepszeń i promuje kulturę zorientowaną na wyniki.

REALIZACJA

Ramy wdrożenia Lean Six Sigma w przemyśle opierają się na trzech kluczowych krokach, które promują ciągłe doskonalenie i redukcję zmienności.

Pierwszym etapem jest faza inicjacji Lean Six Sigma, która obejmuje utworzenie zespołu dedykowanego Lean Six Sigma oraz zarządzanie projektami doskonalącymi (A3 i DMAIC). Zespół ten będzie odpowiedzialny za wprowadzanie zmian i promowanie kultury ciągłego doskonalenia w organizacji. Na tym etapie istotna jest także ocena aktualnego stanu działalności oraz identyfikacja źródeł powstawania odpadów.

Drugim krokiem jest wdrożenie Lean Six Sigma. Oto kilka przykładów:

- Zarządzanie wizualne jest niezbędne w rozproszonej działalności wydobywczej, zapewniając przejrzystość planowania i monitorowanie. Narzędzia takie jak 5S, VSM mogą pozwolić firmie na lepsze śledzenie i zarządzanie przepływami w czasie rzeczywistym.

- Standaryzacja jest niezbędna w przemyśle wydobywczym, ponieważ jest podstawą ciągłego doskonalenia. Poprawia pracę zespołową i komunikację, a także sprzyja kulturze ciągłego doskonalenia poprzez kwestionowanie bieżących praktyk podczas spotkań kaizen i sesji rozwiązywania problemów. W środowiskach niebezpiecznych standaryzacja zapewnia zgodność z ustalonymi procedurami zapewniającymi bezpieczeństwo pracowników.

- TPM (Total Productive Maintenance) i szybka zmiana SMED (Single Minute Exchange of die) to także kluczowe elementy we wdrażaniu Lean Six Sigma. TPM ma na celu utrzymanie sprzętu w dobrym stanie i zapobieganie awariom, natomiast SMED koncentruje się na skróceniu czasu potrzebnego na zmiany produktu lub usługi w procesach.

- Przygotowanie systemu „dokładnie na czas” (JIT) to kolejny kluczowy podetap ram wdrażania. Przyjmując takie podejście, firmy mogą zmniejszyć koszty zapasów i czas realizacji w łańcuchu dostaw. Synchronizując produkcję z rzeczywistym zapotrzebowaniem klientów, JIT pomaga zoptymalizować poziom zapasów, poprawić reakcję na wahania popytu i zminimalizować opóźnienia w dostawach. Sprzyja to większej efektywności i elastyczności w zarządzaniu zasobami, redukując koszty operacyjne i zwiększając satysfakcję klientów.W ten sposób JIT przyczynia się do wzmocnienia konkurencyjności przedsiębiorstw wydobywczych poprzez zapewnienie sprawnego i wydajnego łańcucha dostaw.

- Wreszcie Jidoka, która jest kluczową koncepcją Lean Six Sigma stosowaną w sektorze wydobywczym. Ma na celu zapewnienie jakości na każdym etapie procesu poprzez wykrywanie pojawiających się defektów. Jidoka zachęca do natychmiastowego wstrzymania produkcji w celu rozwiązania problemu u źródła. Zapobiega to rozprzestrzenianiu się usterek i pozwala uniknąć kosztownych napraw.

Trzecim krokiem jest zapewnienie trwałości Lean Six Sigma w firmie, ważne jest wdrożenie mechanizmów monitorowania i kontroli, ciągłe szkolenie pracowników i promowanie kultury ciągłego doskonalenia. W firmach wydobywczych kluczowa jest kultura ciągłego doskonalenia. Promuje innowacyjność, efektywność operacyjną i konkurencyjność. Zachęcając pracowników do kwestionowania istniejących procesów i poszukiwania ulepszeń, kultura ciągłego doskonalenia pomaga optymalizować operacje wydobywcze, identyfikować i eliminować odpady, zwiększać produktywność i ograniczać koszty odpadów. Ponadto kultura ta sprzyja zaangażowaniu pracowników, wzmacnia współpracę oraz tworzy środowisko sprzyjające innowacyjności i doskonałości operacyjnej, która jest niezbędna do utrzymania konkurencyjności w branży wydobywczej.

PRZYKŁADY:

Kilka firm wydobywczych z sukcesem wdrożyło już Lean w swojej działalności. Na przykład, eliminując czas oczekiwania i optymalizując procesy, kopalnia miedzi była w stanie zwiększyć produkcję o 20% przy jednoczesnej redukcji kosztów. Inna firma wykorzystała Lean do poprawy bezpieczeństwa poprzez zmniejszenie liczby wypadków w podróży i wdrożenie środków zapobiegawczych.

Wsparliśmy firmę górniczą w Burkina Faso i Gwinei w ramach projektu mającego na celu poprawę ładowności jej wywrotek. Stosując metodologię DMAIC (Define, Measure, Analyze, Improve, Control) firmie udało się przewieźć więcej rudy, wydłużyć żywotność pojazdów ciężarowych, zmniejszyć liczbę przejazdów i zmniejszyć zużycie paliwa. Całkowity zysk z tego projektu szacuje się na setki tysięcy dolarów, obejmujący oszczędności paliwa, zwiększone bezpieczeństwo w miejscu pracy, zwiększone zadowolenie pracowników i klientów. Te studia przypadków pokazują wymierne korzyści ze stosowania Lean Six Sigma w przemyśle wydobywczym.

WNIOSEK

Przyjęcie Lean Six Sigma w przemyśle wydobywczym stanowi obiecujący sposób na poprawę konkurencyjności, optymalizację procesów i tworzenie trwałej wartości. Osadzając zasady Lean Six Sigma w swojej strategii i kulturze korporacyjnej, firmy wydobywcze mogą utorować drogę pozytywnej transformacji i ciągłemu wzrostowi.

Jeśli pracujesz w branży wydobywczej i stoisz przed wyzwaniami związanymi z wysokimi kosztami, niewystarczającą jakością, marnowaniem zasobów lub innymi problemami operacyjnymi, Lean Six Sigma może pomóc Ci rozwiązać te problemy.

W The Lean Six Sigma Company oferujemy szkolenia i coaching Lean Six Sigma, aby pomóc firmom wydobywczym wdrożyć podejście ciągłego doskonalenia i czerpać z niego korzyści. Skontaktuj się z nami, aby dowiedzieć się więcej o naszych usługach i o tym, jak możemy pomóc Ci ulepszyć Twoje procesy i rentowność.

Zapraszamy na szkolenie black belt oraz szkolenie green belt

Zapoznaj się z naszym katalogiem, aby uzyskać pełny obraz naszych kursów szkoleniowych.

POBIERZ NASZ KATALOG